Исходное сырье для полиэтиленовой пленки. Полиэтилен низкого и высокого давления для упаковочных материалов

В настоящее время отечественный рынок полиэтилена абстрагируется от влияния мировой отрасли, что спровоцировано удорожанием импортного сырья и продукции. Это создало новые условия для активации собственных ресурсов и возможностей. Как указывают эксперты, у российской отрасли производства полиэтилена имеются все необходимые факторы для успешного независимого развития. В частности, это обеспечивается большим количеством сильных производителей, ежегодно поставляющих на рынок более 1,5 млн. т высококачественного полиэтилена.

Тройка лидеров производства полиэтилена в России

Компании, производящие полиэтиленовый полимер, как правило, изготавливают обширную номенклатуру товаров химической промышленности, что обеспечивает комплексный характер производства, существенную экономию затрат и, как следствие, снижение себестоимости итогового продукта. Наилучшие результаты в 2015 году показали следующие компании:

- «Казаньоргсинтез»;

- «Томскнефтехим»;

- «Нижнекамскнефтехим».

Лидером российского рынка полиэтилена является ПАО «Казаньоргсинтез» . По итогам 2015 года на заводах этого предприятия было изготовлено около 42% всего объема ПЭ. Всего в структуру компании входит 7 заводов, на которых производится полиэтилен как низкого, так и высокого давления, а также обширный ассортимент иных полимеров. Продукция поступает на внутренний российский рынок и активно экспортируется.

Вторую позицию по итогам прошедшего года заняло ООО «Томскнефтехим» - предприятие, образованное ПАО «СИБУР Холдинг», которое является лидирующей интегрированной компанией в российской газоперерабатывающей и нефтехимической сфере. «Томскнефтехим» в 2015 году обеспечил производство 14,6% от общего объема полиэтилена, изготовленного в России. Основная специализация компании – выпуск ПВД. Необходимое сырье полностью изготавливается на собственных производственных мощностях.

Стабильно высокие результаты демонстрирует ПАО «Нижнекамскнефтехим» . По результатам 2015 года данной компанией произведено 12,5 общего объема российского полиэтилена. Компания входит в группу «ТАИФ», частью которой является и лидер отрасли «Казаньоргсинтез». На производственных мощностях компании «Нижнекамскнефтехим» производится множество видов полимеров, и выпуск ПЭ различной плотности является одним из приоритетных направлений работы предприятия. Одной из особенностей этой компании является развитая инфраструктура производства – уже 40 лет назад она организовала прямой этиленопровод до Казани, имевший длину 280 км.

Большой объем производимого полиэтилена отпускается на внутренний рынок. Его реализацией занимаются многие компании, в частности, ООО «Юнитрейд», в ассортименте которого представлен полиэтилен от большого количества отечественных производителей. Это не только лидирующие компании, но и прочие влиятельные игроки этой ниши рынка.

Другие крупные производители

Также значительными объемами производимого полиэтилена характеризуются такие компании, как:

- ПАО «Уфаоргсинтез»;

- ОАО «Салаватнефтеоргсинтез»;

- ОАО «Ставролен»;

- АО «Ангарский завод».

Башкирская компания «Уфаоргсинтез» технологически интегрирована с нефтяным гигантом «Башнефть». Специализируется на производстве обширной номенклатуры продукции органического синтеза, в том числе производит большие объемы полиэтиленов различных марок и плотностей. Одна из сфер деятельности предприятия – переработка попутных газов нефтехимической промышленности, из которых и получается сырье для производства полиэтилена. Такая особенность работы позволяет ПАО «Уфаоргсинтез» оптимизировать технологически сложный процесс производства ПЭ.

ОАО «Салаватнефтеоргсинтез» представляет собой полноценный комбинат, в состав которого входит большое количество производственных подразделений. На сегодняшний день компания полностью интегрирована в структуру ПАО «Газпром». Ассортимент изготавливаемой продукции разнообразен, на комбинате производятся не только различные марки полиэтилена, но и топливо, лакокрасочная продукция, удобрения и т.д.

Особенностью ОАО «Ставролен» является то обстоятельство, что предприятие изначально специализировалось на производстве именно полиэтилена. В 1998 г. компания вошла в состав гиганта «Лукойл-Нефтехим», после чего последовало крупномасштабное переоснащение производства, «Ставролен» получил стабильные поставки сырья и существенно увеличил объемы производимой продукции. На сегодняшний день в номенклатуре производителя множество марок полиэтилена различной плотности.

Расположенное в Восточной Сибири АО «Ангарский завод» так же специализируется на производстве большого количества нефтехимической продукции, среди которой значительное место занимает полиэтилен. В частности, компания производит внушительные объемы различных марок ПВД. АО «Ангарский завод» является частью ПАО «НК «Роснефть», что обеспечивает стабильные и объемные поставки сырья, налаженные каналы сбыта и экономическую стабильность.

Как видно, производство полиэтилена в России осуществляется преимущественно специализированными компаниями, входящими в состав крупнейших нефтехимических холдингов страны. Это обеспечивает, с одной стороны, квалифицированный подход к этой наукоемкой отрасли, с другой стороны, стабильные показатели деятельности и возможность инвестирования в развитие отечественной сферы производства ПЭ.

Основным промышленным методом производства ПЭВД является свободнорадикальная полимеризации этилена в массе при температуре 200-320 °С и давлениях 150-350 МПа. Полимеризация осуществляется на установках непрерывного действия различной производительности от 0,5 до 20 т/ч.

Технологический процесс производства ПЭВД включает следующие основные стадии: компримирование этилена до давления реакции; дозирование индикатора; дозирование модификатора; полимеризация этилена; разделение полиэтилена и непрореагировавшего этилена; охлаждение и очистка непрореагировавшего этилена (возвратного газа) ; грануляция расплавленного полиэтилена; конфекционирование, включающее обезвоживание и сушку гранул полиэтилена, распределение по анализным бункерам и определение качества полиэтилена, формирование партий в товарных бункерах, смешение, хранение; загрузку полиэтилена в цистерны и контейнера; расфасовку в мешки; дополнительная обработка - получение композиций полиэтилена со стабилизаторами, красителями, наполнителями и другими добавками.

2.1. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ.

Производства ПЭВД состоят из установок синтеза и установок конфекционирования и дополнительной обработки.

Этилен с установки газоразделения или хранилища подается под давлением 1-2 МПа и при температуре 10-40 °С в ресивер, где в него вводится возвратный этилен низкого давления и кислород (при использовании его в качестве инициатора). Смесь сжимается компрессором промежуточного давления до 25-30 МПа. соединяется с потоком возвратного этилена промежуточного давления, сжимается компрессором реакционного давления до 150-350 МПа и направляется в реактор. Пероксидные инициаторы в случае использования их в процессе полимеризации вводятся с помощью насоса в реакционную смесь непосредственно перед реактором. В реакторе происходит полимеризация этилена при температуре 200-320 С. На данной схеме приведен реактор трубчатого типа, однако могут использоваться и автоклавные реакторы.

Образовавшийся в реакторе расплавленный полиэтилен вместе с непрореагировавшим этиленом (конверсия этилена в полимер 10-30%) непрерывно выводятся из реактора через дросселирующий клапан и поступает в отделитель промежуточного давления, где поддерживается давление 25-30 МПа и температура 220-270 °С. При этих условиях происходит разделение полиэтилена и непрореагировавшего этилена. Расплавленный полиэтилен из нижней части отделителя вместе с растворенным этиленом через дросселирующий клапан поступает в отделитель низкого давления. Этилен (возвратный газ промежуточного давления) из отделителя проходит систему охлаждения и очистки (холодильники, циклоны), где происходит ступенчатое охлаждение до 30 - 40 °С и выделение низкомолекулярного полиэтилена, и затем подается на всасывание компрессора реакционного давления. В отделителе низкого давления при давлении 0,1-0,5 МПа и температуре 200-250 °С из полиэтилена выделяется растворенный и унесенный механически этилен (возвратный газ низкого давления), который через систему охлаждения и очистки (холодильник, циклон) поступает в ресивер. Из ресивера сжатый бустерным компрессором возвратный газ низкого давления (с добавленным в него при необходимости модификатором) направляется на смешение со свежим этиленом.

Расплавленный полиэтилен из отделителя низкого давления поступает в экструдер, а из него в виде гранул пневмо- или гидротранспортом направляется на конфекционирование и дополнительную обработку.

Возможно получение некоторых композиций в экструдере первичной грануляции. В этом случае экструдер оборудуется дополнительными узлами для ввода жидких или твердых добавок.

Ряд дополнительных узлов по сравнению с технологической схемой синтеза традиционного ПЭВД имеет технологическая схема производства линейного полиэтилена высокого давления, представляющего собой сополимер этилена с высшим a-олефином (бутеном-1, гексеном-1, октеном-1) и получаемого сополимеризацией по анионно-координационному механизму под влиянием комплексных металлорганических катализаторов. Так, этилен, поступивший на установку, проходит дополнительную очистку. В возвратный газ промежуточного давления после его охлаждения и очистки вводится сомономер - a-олефин. После реактора добавляется дезактиватор, предотвращающий протекание полимеризации в системе разделения полимера и мономеров. Катализаторы подаются непосредственно в реактор.

В последние годы ряд зарубежных фирм-производителей ПЭВД организовали выпуск ЛПЭВД на промышленных установках ПЭВД, оснастив их необходимым дополнительным оборудованием.

Гранулированный полиэтилен из установки синтеза в смеси с водой подастся на узел обезвоживания и сушки полиэтилена, состоящий из водоотделителя и центрифуги. Осушенный полиэтилен поступает в приемный бункер, а из него через автоматические весы в один из анализных бункеров. Анализные бункеры предназначены для хранения полиэтилена на время проведения анализа и заполняются поочередно. После определения свойств полиэтилен направляется с помощью пневмотранспорта в воздушный смеситель, в бункер некондиционного продукта или в бункеры товарного продукта.

В воздушном смесителе проводится усреднение полиэтилена с целью выравнивания его свойств в партии, составленной из продуктов из нескольких анализных бункеров.

Из смесителя полиэтилен направляется в бункеры товарного продукта, откуда поступает на отгрузку в железнодорожные цистерны, автоцистерны или контейнеры, а также на расфасовку в мешки. Все бункеры для предотвращения накопления этилена продуваются воздухом.

Для получения композиций полиэтилен из бункеров товарного продукта поступает в расходный бункер. В расходный бункер подаются стабилизаторы, красители или другие добавки, обычно в виде гранулированного концентрата в полиэтилене. Через дозаторы полиэтилен и добавки поступают в смеситель. Из смесителя смесь направляется в экструдер. После гранулирования в подводном грануляторе, отделения воды в водоотделителе и сушки в центрифуге композиция полиэтилена поступает в бункеры товарного продукта. Из бункеров продукт направляется на отгрузку или расфасовку.

Полиэтилен - полимер , синтезируемый путем полимеризации этилена в различных условиях и при разных катализаторах. В зависимости от температуры, давления и присутствия разных катализаторов возможно получение материалов с принципиально различными свойствами.

Сырье для изготовления полиэтилена

- Мономер - этилен. Представляет собой простейший олефин (или алкен), при комнатной температуре это бесцветный горючий газ, который легче воздуха.

- Вещества, необходимые для прохождения реакции. Для полиэтилена высокого давления (ПВД) может применяться кислород или пероксид в качестве инициатора реакции полимеризации. Для полиэтилена низкого давления (ПНД) используют катализаторы Циглера - Натты.

- Другие мономеры, которые могут участвовать в реакции при изготовлении сополимеров этилена с улучшенными свойствами. Например, бутен или гексен.

- Присадки и вспомогательные вещества, которые модифицируют итоговые товарные свойства материала. К примеру, некоторые присадки увеличивают долговечность материала, некоторые - ускоряют процесс кристаллизации и т.п.

На практике встречается три вида полиэтилена: низкого, среднего и высокого давления. Принципиальная разница существует между материалом низкого и высокого давления, полиэтилен среднего давления можно считать разновидностью ПНД. Потому рассматривать стоит два кардинально различных процесса полимеризации:

- Полиэтилен высокого давления (или низкой плотности) получают при температуре не менее 200 °C, при давлении от 150 до 300 МПа, в присутствии инициатора кислорода. В промышленных условиях применяют автоклавы и трубчатые реакторы. Полимеризация проходит в расплаве. Получаемое жидкое сырье гранулируют, на выходе получают небольшие белые гранулы.

- Полиэтилен низкого давления (или высокой плотности) изготавливается при температуре 100 — 150 °C при давлении до 4 МПа. Обязательное условие прохождения реакции - присутствие катализатора Циглера – Натты, в промышленных условиях чаще всего применяется смесь хлорида титана и триэтилалюминий или другие алкилпроизводные вещества. Чаще всего полимеризация проходит в растворе гексана. После прохождения полимеризации вещество проходит грануляцию в вакуумных условиях, приобретая товарную форму.

Технология производства линейного полиэтилена средней плотности и низкой плотности

Отдельно следует сказать о производстве линейного полиэтилена . Он отличается от обычного полимера тем, что имеет особую структуру: большое количество коротких молекулярных цепочек, дающих материалу особые свойства. Продукт сочетает эластичность, легкость и увеличенную прочность.

Процесс производства предполагает присутствие других мономеров для реакции сополимеризации, чаще всего - бутена или гексена, в редких случаях - октена. Наиболее эффективный способ производства - полимеризация в жидкой фазе, в реакторе с температурой около 100 °C. Для повышения плотности линейного полиэтилена применяют металлоценовые катализаторы.

Важнейшим фактором качества пакетов , как и любой иной продукции, является качество материала, из которого они изготовлены. На данный момент пакеты, мешки для мусора, пищевую пленку изготавливают из полиэтилена низкого, среднего и высокого давления. Владея достаточно большим производством, мы используем полиэтилен высокого и низкого давления. Они различаются по техническим характеристикам.

Типы сырья для производства пакетов

- Полиэтилен высокого давления. Данное сырье для производства пакетов появилось еще в 30-х годах прошлого века. Простой в изготовлении, ПВД эластичен, прочен при растяжении, не пропускает воду и газ. Однако он чувствителен к окислению, а значит, не может использоваться для изготовления пищевых упаковок (пленок). Полиэтилен высокого давления мы применяем при производстве пакетов для мусора, пакетов-маек, фасовочных изделий.

- Полиэтилен низкого давления. ПНД более сложен в производстве, и изготавливать его начали только в 50-х годах. Соответственно, и в обиход изделия из полиэтилена низкого давления вошли гораздо позже. Главные преимущества ПНД - высокая стойкость к агрессивным средам различного типа. Однако ПНД менее устойчив к воде, низким температурам, газу. Такой полиэтилен может пропускать жидкость и газ. Из ПНД изготавливают пакеты для вина, термоусдочный стрейч, мешки.

- Вторичка. Вторичное сырье для производства пакетов имеет столь же важное значение, что и гранулы ПНД и ПВД. На нашем предприятии это один из самых распространенных видов сырья. Используя вторичку, мы не просто экономим собственные средства, при этом выпуская столь же качественную продукцию, но и делаем ставку на улучшение экологической ситуации в стране. Мы перерабатываем использованный материал, который в противном случае был бы сожжен или похоронен на свалке. Пакеты, изготовленные из вторичного сырья, восстановленного полиэтилена, могут быть переработаны и в третий раз. Впрочем, число переработок ограничено .

Мы используем лучшее сырье для производства пакетов!

"КСК-Снабжение" - компания, где вы сможете закупить пакеты высокой прочности. За самим изготовлением и сырьем для производства пакетов мы тщательно следим. Только лучшие материалы, соответствующие стандартам, попадают в цеха предприятия. Делая ставку на качество сырья, мы можем гарантировать и качество конечной продукции.

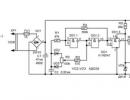

Автоматизация процесса производства полиэтилена высокого давления необходима для контроля сложных химико-технологических процессов, предупреждения поломок технологического оборудования, сокращения производственных расходов и повышения уровня безопасности труда на предприятии. Внедрение АСУ в производственный процесс приносит множество выгод предприятиям химической промышленности, решая комплекс задач, связанных с контролем и управлением производством.

Автоматизированная система позволяет повысить производительность реактора, обеспечить высокую скорость процесса, снизить вредность производственной зоны, уменьшить себестоимость полиэтилена, увеличить выход готового продукта и повысить его качество. Автоматизация высокосложных химико-технологических процессов, чувствительных к любым отклонениям, делает производство полиэтилена управляемым, предсказуемым и контролируемым.

Функции АСУ ТП полиэтилена высокого давления:

- диагностика состояния технологического оборудования;

- программно-логическое управление технол. агрегатами;

- прогнозирование показателей качества полиэтилена,

- анализ технологических данных, обработка и хранение;

- визуальное отображение информации на экране оператора;

- контроль процесса, предаварийная сигнализация, блокировка.

Автоматизацию рассматривают как высокоэффективный инструмент, который позволяет владеть всей необходимой технологической информацией. АСУ ТП помогает защитить производственный процесс от аварийных ситуаций, дистанционно управлять процессами, контролировать каждый технологический этап. Состав технических и программных средств, используемых для построения АСУ ТП, определяется функциями системы и требованиями к ней. Автоматизироваться могут как отдельные процессы, так и производство полиэтилена в целом.

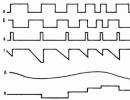

АСУ ТП производства полиэтилена высокого давления может строиться как по двухуровнему, так и по трехуровнему принципу. Нижний уровень – это программируемые контроллеры, программное обеспечение которых ведет сбор данных с датчиков, последующее формирование и выдачу воздействий на механизмы, а также обмен информацией с верхнем уровнем. Верхний уровень – это рабочие места технологов и операторов, которые получают технологическую информацию в цифровом и графическом виде. На основании данных контролируют процессы: задают режим работы системы, вносят изменения в работу установок и др.

Достоинства полиэтилена высокого давления

Полиэтилен высокого давления (ГОСТ 16337-77) имеет еще одно название – это «полиэтилен низкой плотности». Также пластический материал имеет такие сокращения, как: LDPE, ПЭНП, ПВД, ПЭВД. Существует более 30 базовых марок полиэтилена, на гибком автоматизированном предприятии возможно быстро вносить изменения в рецептуру продукта и переходить с выпуска одной марки материала на другую. Производители полимеров имеют стратегическое значение для развития экономики и промышленности.

Производством ПЭВД занимаются: ОАО «НефтеХимСэвилен», ОАО «Полимир», ООО «Волжский Завод Полимеров», ЗАО АК «Химпэк», ООО «Томскнефтехим», ОАО «Казаньоргсинтез», «Шуртанский газохимический комплекс», ОАО «Ангарский завод полимеров», ОАО «Салаватнефтеоргсинтез», ОАО «Уфаоргсинтез». Изделия из полиэтилена высокого давления используют в строительстве, радиотехнике, электротехнике, сельском хозяйстве, пищевом и химическом производстве, горнодобывающей промышленности, автомобилестроении, ЖКХ и других отраслях. ПЭВД отличают выразительные физико–механические свойства.

Таблица 1: Основные физико-механические свойства ПЭВД

Из полиэтилена высокого давления производят гибкую упаковку, пленчатые изделия, полиэтиленовые пленки, термопленку, пакеты, пищевую упаковку, парниковую пленку, многослойную упаковку. Термопластичный полимер этилена применяют для выпуска кабелей, оболочки шнуровых изделий, тары (банки, канистры, горшки, ведра, садовый инвентарь), диэлектрических антенн, полимерных труб, листов, деталей технической аппаратуры, шлангов, оборудования химических производств. Материал используют для облицовки каналов и футеровки кранов, арматуры, аппаратуры, трубопроводов.

Достоинства полиэтилена высокого давления:

- Химическая стойкость;

- Механическая прочность;

- Влаго – и термостойкость;

- Ударостойкость;

- Электроизоляционный материал;

- Коррозионная стойкость;

- Радиационная стойкость;

- Мягкость и эластичность;

- Низкая газопроницаемость;

- Нетоксичность, безвредность;

- Стойкость к перепадам температур;

- Низкая поглотительная способность.

Переработка полиэтилена высокого давления производится такими способами, как: литье на термопластавтомате, экструзия в экструдере, прессование с помощью горячего пресса. Для производства полиэтилена используют: реакторный блок, насосы, холодильную установку, сепаратор, компрессоры, отделитель, теплообменник и другое оборудование. Сырьем для производства полиэтилена высокого давления служит этилен (без примесей) высокой степени чистоты.

Различают 2 типа установок для полимеризации этилена – это автоклавы с мешалкой и трубчатые реакторы. Целевой продукт получают путем полимеризации этилена под высоким давлением, температурой и смешении с кислородом. На завершающей стадии технологического процесса полимеризированную жидкую массу подвергают обработке в сепараторе, а затем в пресс-грануляторе для получения гранул полиэтилена (гранулирование).

Функции АСУ ТП полиэтилена высокого давления

К процессу полимеризации предъявляются жесткие требования. Для него характерны: высокая скорость, температура и давление. От данных показателей зависит степень полимеризации, качество полиэтилена и безопасность производства. Автоматизация процесса производства полиэтилена высокого давления обеспечивает точное соблюдение параметров технологического процесса, помогает уменьшить влияние субьективных факторов (ошибок сотрудников) и сократить расход ресурсов (воды, пара, тепла, газа). Система позволяет исключить выход контролируемых параметров за допустимые пределы. В функции системы входит: АСУТП дозирование реагентов, управление температурным режимом; учет технико-экономических показателей; изменение рецептуры; управление исполнительными механизмами и электродвигателями насосов и другие.

АСУ ТП позволяет контролировать такие показатели, как:

- - давление в системе;

- - температуру нагрева;

- - степень конверсии мономера;

- - расход этилена и инициатора;

- - рабочее давление в реакторе;

- - скорость полимеризации;

- - количество инициирующего вещества;

- - длительность воздействия.

Полиэтилен низкой плотности (высокого давления) выпускают в гранулах (неокрашенных и окрашенных) и в виде порошка. Гранулированный полиэтилен по сравнению с порошковым имеет высокие технико-экономические преимущества за счет того, что его легче транспортировать, хранить, дозировать, фасовать и перемещать. Полиэтилен в гранулах легче извлечь из загрузочного устройства или тарного мешка: он не скапливается в узлах агрегатов, не электризуется, не налипает на стенки оборудования. Для автоматизации процесса гранулирования внедряют автоматизированные линии.

Так, все технологические этапы - от приема и подготовки сырья до гранулирования и расфасовки готового продукта, выполняются без прямого участия человека. Оператору поступает вся требуемая информация о протекании технологических процессов. Оперативный персонал в дистанционном режиме может проводить качественный анализ химического производства, выгружать технико–экономические расчеты, контролировать работу устройств для резки, насосов, вибросит, транспортеров, экструдеров-грануляторов и других технологических агрегатов. Результатом автоматизации завода полиэтилена высокого давления становится рост производительности труда и повышение эффективности всего производства.

Заказать внедрение АСУ ТП производства полиэтилена высокого давления

ООО «Олайсис» - российская инжиниринговая компания предлагает высокоэффективные ИТ-решения для автоматизации предприятий по выпуску полиэтилена высокого давления. Мы выполняем разработку и внедрение АСУ ТП высокого научно-технического уровня, адаптированных к требованиям производства ПЭВД. Автоматизация существенно упрощает заведомо сложные технологические операции, значительно улучшает организацию труда персонала, обеспечивает наращивание объемов производства, помогает объективно оценивать состояние предприятия и своевременно принимать решения при отклонении технологических параметров. Специалисты нашей компании являются экспертами в вопросах сборки шкафов автоматики, подбора и комплектации взрывобезопасного оборудования для промышленной эксплуатации.

Использование изношенных и устаревших средств управления и контроля увеличивает риск нарушений технологического режима, снижает уровень промышленной безопасности, ведет к ухудшению показателей качества и повышает трудоемкость продукции. В нашем каталоге вы можете заказать оборудование, КИПиА, контроллеры, промышленные компьютеры и компоненты автоматики для модернизации нефтехимического производства. Если вы желаете совершенствовать процессы пиролиза, конверсии и повысить мощность вашего предприятия, то обращайтесь в нашу компанию.

Мы готовы провести обследование вашего предприятия, выявить резервы повышения производительности, помочь с выбором оборудования и элементов автоматики. Более 10 лет на рынке АСУ ТП наша компания ведет разработку и внедрение экономически эффективных систем. Наши решения учитывают потребности как строящихся заводов полиэтилена высокого давления, так и реконструируемых объектов. Создаем системы «с нуля», а также работаем с АСУ, разработанными сторонними компаниями. Также приглашаем партнеров к совместному развитию, разработке комплексных решений, внедрению интеллектуальной продукции.