Назначение рычажного механизма. Строение водопроводного крана. Какой кран и смеситель лучше – обзор типов. Не стой под грузом…

Ответы на экзаменационные вопросы по ТММ

Московский Государственный Университет

Инженерной Экологии

Теория машин и механизмов (ТММ)

Экзаменационные вопросы

для учебных групп дневного отделения.

1. Структура механизмов

1.1. Машина и механизм. Классификация механизмов по функциональному и структурно-конструктивному признакам.

ОТВЕТ: По определению академика Артоболевского:

Машина – есть устройства, создаваемые человеком для изучения и использования законов природы с целью облегчения физического и умственного труда, повышения его производительности путём частичной или полной замены его в трудовых и физиологических функциях.

Механизм – система тел, предназначенная для преобразования движения одного или нескольких тел в требуемое движение других твёрдых тел. Если в преобразовании движения участвуют жидкие или газообразные тела, то механизм называется гидравлическим или пневматическим. Обычно в механизме имеется одно входное звено, получающее движение от двигателя, и одно выходное звено, соединённое с рабочим органом или указателем прибора. Механизмы бывают плоские и пространственные.

Классификация машин по функциональному назначению :

Энергетические (двигатели, генераторы).

Рабочие (транспортные, технологические).

Информационные (контрольно-управляющие, математические).

Кибернетические.

Машины состоят из механизмов.

По функциональной классификации различают :

Механизмы двигателей и преобразователей;

Исполнительные механизмы;

Передаточные механизмы;

Механизмы контроля, регулирования, наладки;

Механизмы подачи, питания, сортировки;

Механизмы счёта, взвешивания, упаковки.

Много общего с точки зрения структуры и методики расчёта их механических параметров.

Структурно-конструктивная классификация :

Рычажные механизмы;

Кулачковые механизмы;

Зубчатые механизмы (состоят из зубчатых колёс);

Комбинированные.

1.2. Рычажные механизмы. Преимущества и недостатки. Применение в технических устройствах.

ОТВЕТ: Рычажные механизмы состоят из тел, выполненных в виде рычагов, стержней. Эти стержни или рычаги взаимодействуют друг с другом по поверхности. Поэтому рычажные механизмы способны воспринимать и передавать значительные усилия.

Используются в качестве основных технологических устройств. Однако воспроизведение требуемого закона движения такими механизмами весьма ограничено.

1.3. Кулачковые механизмы. Типы кулачковых механизмов. Преимущества и недостатки. Основное назначение.

ОТВЕТ: Кулачковый механизм состоит из тела криволинейной формы, характер движения которого определяет движение всего механизма. Основное преимущество заключается в том, что, не изменяя количества звеньев, можно воспроизвести любой закон движения за счёт изменения профиля кулачка. Но в кулачковом механизме имеются звенья, соприкасающиеся в точке, или по линии, что существенно ограничивает величину передаваемого усилия в связи с появлением очень больших удельных давлений. Поэтому кулачковые механизмы в основном используются как средство автоматизации технологического процесса, где кулачок играет роль жесткого программоносителя.

1.4. Зубчатые механизмы. Виды зубчатых механизмов. Основное назначение.

ОТВЕТ: Зубчатым механизмом называется механизм, в состав которого входят зубчатые колёса (тело, имеющее замкнутую систему выступов или зубьев).

Зубчатые механизмы в основном используются для передачи вращательного движения с изменением, если это необходимо, величины и направления угловой скорости.

Передача движения в этих механизмах осуществляется за счёт бокового давления специально профилированных зубьев. Для воспроизведения заданного соотношения угловых скоростей профили зубьев должны быть взаимоогибаемые, то есть профилю зуба одного колеса должен соответствовать вполне определённый профиль зуба другого колеса. Профили зубьев могут быть очерчены различными кривыми, но наиболее распространение получили механизмы с эвольвентным профилем зуба, то есть с зубом, очерченным по эвольвенте.

Для воспроизведения постоянного соотношения угловых скоростей используются механизмы с круглыми зубчатыми колёсами.

Различают плоские и пространственные механизмы. В плоском механизме оси параллельны, а в пространственном пересекаются или перекрещиваются. В плоском механизме колёса имеют цилиндрическую форму, в пространственном – коническую (если оси пересекаются).

] Учебник для машиностроительных вузов. 2-е издание, переработанное и дополненное. Авторы: Алексей Николаевич Банкетов, Ю.А. Бочаров, Н.С. Добринский, Е.Н. Ланской, В.Ф. Прейс, И.Д. Трофимов. Под редакцией А.Н. Банкетова, Е.Н. Ланского.

(Москва: Издательство «Машиностроение», 1982)

Скан, обработка, формат Djv: АЧ, 2003

- КРАТКОЕ ОГЛАВЛЕНИЕ:

Предисловие (3).

Введение (5).

Раздел I. КРИВОШИПНЫЕ МАШИНЫ

Глава 1. Классификация кривошипных машин, кинематика и статика кривошипно-рычажных механизмов (10).

Глава 2. Ползуны, шатуны и коленчатые валы (30).

Глава 3. Муфты и тормоза (59).

Глава 4. Зубчатые передачи, приводные валы, подшипники и средства защиты машин от перегрузки (77).

Глава 5. Станины, подушки и фундаменты машин (93).

Глава 6. Уравновешивание кривошипно-ползунных механизмов. Динамика кривошипных прессов (116).

Глава 7. Энергетика и КПД кривошипных прессов (125).

Глава 8. Система смазки и устройства по технике безопасности (137).

Глава 9. Монтаж, наладка и исследования машин (145).

Глава 10. Кривошипные прессы общего назначения (147).

Глава 11. Вытяжные прессы (155).

Глава 12. Кривошипные ножницы (165).

Глава 13. Кузнечно-штамповочные автоматы для объемной штамповки (180).

Глава 14. Листоштамповочные автоматы (210).

Глава 15. Горячештамповочные кривошипные прессы (219).

Глава 16. Чеканочные кривошипно-коленные прессы (223).

Глава 17. Горизонтально-ковочные машины (231).

Глава 18. Обжимные машины (241).

Глава 19. Перспективы усовершенствования кривошипных прессов (248).

Раздел II. ГИДРАВЛИЧЕСКИЕ ПРЕССЫ

Глава 20. Основные понятия (251).

Глава 21. Гидравлические прессы с насосным безаккумуляторным приводом (259).

Глава 22. Гидравлические прессы с насосно-аккумуляторным приводом. (283).

Глава 23. Гидравлические прессы с мультипликаторным приводом и КПД гидропрессовых установок (302).

Глава 24. Клапаны, распределители и трубопроводы гидропрессовых установок (313).

Глава 25. Основные детали гидравлических прессов (322).

Глава 26. Основные тины гидравлических прессов. Перспективы развития прессостроения (338).

Раздел III. МОЛОТЫ

Глава 27. Общие сведения (351).

Глава 28. Паровоздушные молоты (364).

Глава 29. Приводные пневматические молоты (400).

Глава 30. Гидравлические и газогидравлические штамповочные молоты (411).

Глава 31. Газогидравлические высокоскоростные молоты (419).

Глава 32. Взрывные высокоскоростные молоты (427).

Глава 33. Фундаменты молотов (430).

Глава 34. Перспективы усовершенствования молотов (437).

Раздел IV. ВИНТОВЫЕ ПРЕССЫ

Глава 35. Общие сведения (439).

Глава 36. Теория винтовых прессов (454).

Глава 37. Конструкция винтовых прессов и особенности расчета их деталей (479).

Раздел V. РОТАЦИОННЫЕ МАШИНЫ

Глава 38. Общие сведения. Правильные и гибочные машины (488).

Глава 39. Дисковые ножницы (500).

Глава 40. Ковочные вальцы, для продольной и поперечной вальцовки, специальные ротационные машины (509).

Раздел VI. РОТОРНЫЕ И ИМПУЛЬСНЫЕ МАШИНЫ. СТАТЫ

Глава 41. Роторные и роторно-конвейерные машины-автоматы (523).

Глава 42. Импульсные машины и установки (535).

Глава 43. Гидростатические и пневмостатические машины (550).

Раздел VII. ЭЛЕМЕНТЫ ТЕОРИИ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ МАШИН (553).

Список литературы (563).

Предметный указатель (565).

Аннотация издательства:

Дана классификация современных кузнечно-штамповочных машин, изложены основные принципы и методы расчета и конструирования узлов и деталей, приведены кинематические схемы.

Во 2-м издании (1-е издание 1970 г.) освещены новейший опыт создания прогрессивных кузнечно-штамповочных машин, а также перспективы развития в этой области.

Практически все автомобили на заводе снабжают домкратом. Как правило, простым ромбическим или рычажно-винтовым. В инструментальных магазинах выбор значительно шире

Домкрат - дальний родственник той мега-оглобле, которой Архимед собирался перевернуть нашу многострадальную планету. Спустя тысячелетие после эпохи великого геометра домкраты, ставшие более сложными механизмами уже из двух оглобель, широко применялись в просвещенной Европе как средство отжима замков, а иногда и целых городов посредством поднятия или разламывания городских ворот. Говорят также, что именно домкрат положил начало промышленному шпионажу. В Россию его привёз Петр Первый вместе с табаком, картофелем и запретом барбершопов. Собственно, слово dommekracht означает ни что иное как «подъёмник грузов». В наше время магазины, специализирующиеся на инструментах и автопринадлежностях, продают несколько их разновидностей, различающихся конструкцией и способом применения.

1. ГИДРАВЛИЧЕСКИЕ БУТЫЛОЧНЫЕ

от 700 до 25 000 ₽

Пик популярности этих домкратов пришёлся на середину прошлого века. Это надёжная прочная конструкция, представляющая собой два цилиндра, соединенных каналом, типа сообщающихся сосудов, и двух поршней, один из которых поднимает груз, а второй нагнетает давление с помощью рычага. Существует два типа таких домкратов - с выдвижной винтовой штангой и без неё. Они так и называются - одно- и двухштоковые (двухштоковые поднимают на большую высоту). Главный минус всех бутылочных гидравлических домкратов - большая начальная высота упора, а главный плюс в том, что их подъёмная сила может быть очень велика. Например, для грузовиков и спецтехники продаются домкраты, способные при собственном весе в несколько десятков килограммов поднимать до 100 тонн! Недостаток, определяющийся высотой подхвата, вынуждает тщательнее относиться к точкам установки пяты. Как правило, это или усиления на рёбрах кузовных деталей, или специальные площадки, или балка моста. У грузовиков и внедорожников - рычаги. С учётом того что бутылочные домкраты не самые устойчивые, техника безопасности требует при работе с автомобилем ставить его на дополнительные упоры. Стоимость - от 700 рублей за 2-тонного до 25 тыс. рублей за 100-тонного монстра.

2. БУТЫЛОЧНЫЕ ПНЕВМАТИЧЕСКИЕ

от 7 000 до 19 000 ₽

Отдельная каста домкратов - бутылочные пневматические. Нужны они там, где что-то приходится поднимать быстро и часто, поскольку это одно из главных их преимуществ. В отличие от гидравлических, где привод подъёмного механизма осуществляется вручную, с пневматическими домкратами работает компрессор. Понятно, что они не слишком часто встречаются в обычных гаражах и мелких мастерских. Характеристики пневматических бутылочных домкратов, их габариты и принцип действия аналогичны гидравлическим. Цена - от 7 до 19 тыс. рублей.

3. ГИДРАВЛИЧЕСКИЙ ЗАЦЕПНОЙ

от 10 000 до 74 000 ₽

В случаях когда обычный гидравлический домкрат бутылочного типа невозможно установить из-за малого дорожного просвета, используют зацепные домкраты. Особенно популярны они в местах, где работают тяжёлые складские погрузчики. Принцип действия зацепных домкратов такой же, как и бутылочных, но к подъёмному штоку присоединен L-образный зацеп. Они тяжелее аналогичных бутылочных, почти не отличаясь по грузоподъёмности. Есть рассчитанные на 2,5 т, есть - на 50 т. Высота подъёма зависит от конструкции, но в принципе она ниже бутылочного классического и уж тем более двухштокового. Если вам не нужно поднимать тяжёлые станки, то особого смысла доплачивать за сверхнизкий зацеп нет. Тем более что этим зацепом автомобиль практически не за что зацепить… Цена - от 10 до 74 тыс. рублей.

4. ПНЕВМАТИЧЕСКИЕ

от 20 000 ₽

Конструкция домкратов с приводом подъёмного устройства сжатым воздухом не ограничивается бутылочным типом. Есть ещё и те, у которых основу составляют воздухонепроницаемый мешок и система клапанов… В виде своего рода гармошки на металлической станине и со стальным подпятником или буквально в виде большого мешка. Первые особенно популярны там, где важна скорость - они способны поднять груз массой 2 т на высоту 380 мм за 5 секунд при рабочем давлении около 5 атм. При этом высота подхвата составит всего 165 мм, а необходимое давление обеспечит даже небольшой компрессор с ресивером. Правда, они не рассчитаны на длительное удержание груза и требуют дополнительного упора. Устойчивость же при подъёме обеспечивает встроенная в конструкцию телескопическая штанга. Промышленные «воздушные» домкраты довольно дороги - от 20 тыс. рублей.

5. ПОДКАТНЫЕ ДОМКРАТЫ

от 700 до 10 000 ₽

В наше время этот вид домкратов становится не менее популярным, чем бутылочные. В классическом исполнении он состоит из станины на колёсиках с горизонтальным гидроцилиндром и поднимающимся рычагом с упорной пятой разных конфигураций. Приводится в действие рукоятью, которая по совместительству может служить, скажем, баллонным ключом. Высота подхвата, как правило, не превышает 100 мм, а высота подъёма достигает 500 мм! Домкраты с ручным приводом обычно обладают умеренной грузоподъёмностью - от 1 до 5 т. Они довольно тяжёлые, габаритные и не предназначены для перевозки в легковом автомобиле. Могут работать на разных поверхностях, устойчивы, но предпочитают ровный твёрдый пол. Ценовая линейка широчайшая. Можно найти модель неизвестного производителя за 700 рублей и многофункциональное устройство от именитой фирмы за 10 тыс.

6. ДОМКРАТЫ НОЖНИЧНОГО ТИПА

от 16 000 до 25 000 ₽

Ещё одна разновидность подкатных домкратов. Конструкция позволяет им складываться наподобие ножниц (отсюда и название). Предназначены как для работы с низкорасположенным грузом, так и с большой высотой подъёма (до 700–800 мм). Причём может использоваться в два этапа: сперва груз отрывается от земли, а после с помощью подставки переставляется на пяту на корпусе насоса и поднимается до нужной высоты. Как правило, способны поднять с высоты зацепа в 70–80 мм вес в 4–7 т на уровень в три четверти метра. Стоят такие от 16 тыс. рублей за 4-тонный до 25 тыс. рублей за 7-тонный.

7. ДОМКРАТЫ-«КРОКОДИЛЫ»

от 10 000 до 30 000 ₽

По сути это подкатные домкраты, но большей мощности и с большей высотой подъёма опорной пяты. Такие нужны для профессиональной работы с коммерческими автомобилями, прицепами, сельскохозяйственной и спецтехникой. Грузоподъёмность в 10–20 т для них не является чем-то особенным, но при этом и весят они до 240 кг. Будучи профессиональным оборудованием, стоят «крокодилы» от 10 до 30 тыс. рублей и в гаражах автолюбителей встречаются редко.

Отдельным блоком мы разместили так называемые «джиперские домкраты». При том что каждый внедорожник вне зависимости от класса оснащён заводским домкратом, для езды по бездорожью ему обычно нужно более серьёзное оборудование. Самые популярные офф-роуд домкраты - реечные и надувные.

8. ЭЛЕКТРОГИДРАВЛИЧЕСКИЕ

от 10 000 до 14 000 ₽

Но самым интересным домкратом можно назвать электрогидравлический. Это сравнительно новый вид подъёмного устройства, в конструкции которого совмещены насос-гидромотор и домкрат бутылочного типа. Правильнее было бы назвать его электропневмогидравлическим, но получается очень уж длинно, поэтому название сокращают. Принцип работы подъёмного механизма прост - компрессор приводит в действие пневмоцилиндр, который давит на плунжер гидравлической системы. Высота подъёма - от 155 до 500 мм. Есть интересная комплектация с гайковёртом ударного типа, упрощающим, к примеру, замену колеса. Интересно было бы попробовать такой на бездорожье, но, поскольку информации о защищённости конструкции от влаги и пыли нет, можно делать это только на свой страх и риск. Довольно высокая стоимость, от 10 до 14 тыс. рублей, компенсируется тем, что вы получаете сразу два устройства - компрессор и домкрат.

9. НАДУВНЫЕ

от 3 000 до 5 000 ₽

Внутри домкратов, которые используют выхлопные газы или воздух автомобильного компрессора - пустота. Это большие мешки из прочной воздухонепроницаемой ткани со шлангом с системой клапанов и раструбом для присоединения к выхлопной трубе. В настоящее время их оснащают дополнительными секциями шланга со штуцером, позволяющим подсоединяться к автомобильному компрессору. Грузоподъёмность пневматических домкратов, как правило, 3–4–5 т. Отлично подходят для внедорожников, штурмующих бездорожье в заводской комплектации. При установке достаточно засунуть домкрат под днище, стараясь избегать горячих точек и острых выступающих деталей. Надувается он быстро, а спущенный укладывается в штатную сумку. Их стоимость невысока - от 3 до 5 тыс. рублей. По причине крайней неустойчивости они не приспособлены для ремонтных работ, зато отлично показали себя на слабых грунтах, в песке и глине. А вот для камней и буреломов потребуется жёсткая подложка.

10. РЕЕЧНЫЕ ДОМКРАТЫ

от 5 000 до 10 000 ₽

Самый известный вариант реечного домкрата представляет собой популярный фермерско-джиперский High Lift Jack и его многочисленные разновидности. В названии скрывается главная характеристика - длина рейки. Она может быть и 60, и 160 см. Грузоподъёмность наиболее популярных образцов примерно одинакова и составляет 3–4 т. Деталями, влияющими на выбор, могут стать размеры опорной платформы, высота подхвата, качество материала, из которого изготовлена рейка и детали подъёмного механизма. Определить это можно лишь косвенно по цене, марке и отзывам пользователей. Реечные домкраты потенциально наиболее травмоопасные и требуют определённых навыков, особенно в условиях бездорожья. Цена зависит от длины и производителя, средней считается 10 USD за 10 см рейки, то есть 5–10 тыс. рублей. К реечным домкратам продают комплекты дополнительного оборудования, например, платформу для мягких грунтов, крюки для захвата за колесо, упоры на рейку. Кроме того, реечный домкрат обладает уникальной способностью работать как мощная, хотя и довольно медленная лебёдка. Как правило, требует наличия в автомобиле специально подготовленных мест для установки крюка подхвата, которые представляют собой вырезы в силовых бамперах, наваренные площадки на порогах, или специального устройства для захвата за диск. И не забывайте про площадку для пяты - тонет хай-джек в мягком грунте великолепно.

НЕ СТОЙ ПОД ГРУЗОМ…

Нельзя оставить без внимания такой важный вопрос, как техника безопасности. Ни один производитель не рекомендует использовать при работе под машиной один лишь домкрат - обязательно нужны надёжные упоры. Ну а в случае с реечным домкратом требования безопасности настолько серьёзны, что мы не советуем использовать его, если у вас нет возможности пройти курс обучения у того, кто умеет это делать. Что касается рекомендаций, то мы бы советовали купить подкатной домкрат с подъёмной силой в 2–3 тонны для гаража и надувной для бездорожья. А если хочется всего и сразу, то электрогидравлический.

Текст

Игорь Губарь

Фотографи

ТД Сорокин

Механизм – искусственно созданная кинематическая цепь, совершающая вполне определенные движения.

В простейшей интерпретации: механизм – это кинематическая цепь + двигатель . Из этого вытекает, что в любом механизме есть одно или несколько ведущих звеньев (см. § 1.1). Поэтому ясно, что сумма элементарных работ всех внешних сил, приложенных к ведущему звену, положительна, а для ведомого звена – равна нулю.

Так как механизм состоит из кинематических цепей, то также как и кинематические цепи, механизмы делятся на плоские и пространственные, простые и сложные.

Плоские механизмы – такие, все звенья которых движутся в одной или параллельных плоскостях.

Пространственные механизмы – такие, все звенья которых описывают пространственные кривые.

Простой – механизм , состоящий не более чем из четырех звеньев.

Сложный – механизм , состоящий из более чем четырех звеньев.

Также все механизмы классифицируют по конструктивной схожести.

Ø Рычажные (в других источниках – стержневые) – это механизмы , звенья которых при соединении образуют между собой только низшие кинематические пары. Они применяются для преобразования движения или передачи силы в машинах. Простые (типовые, частные) рычажные механизмы состоят из четырех звеньев и подразделяются на коромысловые, кривошипно-ползунные, кулисные (рисунок 1.6, а-в ). Рычажные механизмы получили широкое применение благодаря их долговечности, надежности и простоте. Кривошипно-ползунные механизмы (рисунок 1.6, а ) применяются в двигателях внутреннего сгорания, компрессорах, насосах и т.д. В этих механизмах вращательное движение преобразуется в возвратно-поступательное и наоборот. Коромысловые механизмы (рисунок 1.6, б ) применяются в зерноуборочных комбайнах, в стогометателях, в пресс-подборщиках, качающихся конвейерах и т.д. Кулисные механизмы (рисунок 1.6, в ) получили широкое применение в строгальных, зубодолбежных станках. Обычно у них длительный рабочий ход и быстрый, обеспечивающий возврат резца в исходное положение, холостой ход. Большей частью кулисные механизмы применяются в практике с дополнительной структурной группой. Пространственные рычажные механизмы получили более широкое применение в робототехнике, чем плоские. На их основе создаются различные роботы и манипуляторы. Особенностью этих механизмов является то, что они имеют незамкнутую кинематическую цепь, обладают большим числом степеней свободы, а значит, имеют много приводов. Согласованная работа приводов звеньев обеспечивает перемещение руки захвата по рациональной траектории в заданное место.

1. Кривошипно-ползунный механизм.

а) центральный (рис.1);

б) внеосный (дезоксиальный) (рис.2);

е - эксцентриситет

Рис. 2

1-кривошип, т.к. звено совершает полный оборот вокруг своей оси;

2-шатун, не связан со стойкой, совершает плоское движение;

3-ползун (поршень), совершает поступательное движение;

1 - кривошип;

2 - камень кулисы (втулка) вместе с зв.1 совершает полный оборот вокруг А (w1 и w2 одно и тоже), а также движется вдоль зв.3, приводя его во вращение;

3 - коромысло (кулиса).

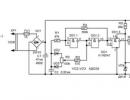

4.Гидроцилиндр

(в кинематическом отношении подобен кулисному механизму).

В процессе проектирования конструктор решает две задачи:

· анализа (исследует готовый механизм);

· синтеза (проектируется новый механизм по требуемым параметрам);

Структурный анализ механизма.

Понятия о кинематических парах и их классификация.

Два звена неподвижно связанных между собой образуют кинематическую пару. Все кинематические пары подвергаются двум независимым классификациям:

1. Пары бывают высшие или низшие:

a. Высшие пары – пары, в которых контакт осуществляется по линии.

b. Низшие пары – пары, в которых контакт осуществляется по поверхности.

2. Все пары делятся на пять классов, в зависимости от числа налагаемых связей на подвижность каждого из звеньев. Число степеней подвижности обозначается за . Число налагаемых связей обозначается за . При этом число степеней подвижности можно определить по формуле: .

a. Пара первого класса: ; .

b. Пара второго класса: ; .

c. Пара третьего класса: ; .

d. Пара четвёртого класса: ; .

e. Пара пятого класса: ; .

Примеры классификации пар:

Рассмотрим кинематическую пару «винт-гайка». Число степеней подвижности этой пары равно 1, а число налагаемых связей равно 5. Это пара будет являться парой пятого класса, свободным можно выбрать только один вид движения для винта или гайки, а второе движение будет сопутствующим.

Кинематическая цепь – звенья, связанные между собой кинематическими парами различных классов.

Кинематические цепи бывают пространственными и плоскими.

Пространственные кинематические цепи – цепи, звенья которых двигаются в различных плоскостях.

Плоские кинематические цепи – цепи, звенья которых двигаются в одной или параллельных плоскостях.

Понятия о степени подвижности кинематических цепей и механизмов.

Число звеньев свободно парящих в пространстве обозначим за . Для звеньев степень подвижности можно определить по формуле: . Образуем из этих звеньев кинематическую цепь, соединив между собой звенья парами различных классов. Число пар различных классов обозначается за , где - класс, то есть: - число пар первого класса, у которого , а ; - число пар второго класса, у которого , а ; - число пар третьего класса, у которого , а ; - число пар четвёртого класса, у которого , а ; - число пар пятого класса, у которого , а . Степень подвижности образованной кинематической цепи можно определить по формуле: .

Образуем из кинематической цепи механизм. Одним из основных признаков механизма является наличие стойки (корпуса, основания), около которого движутся остальные звенья под действием ведущего звена (звеньев).

Степень подвижности механизма принято обозначать за . Одно из звеньев кинематической цепи превратим в стойку, то есть отнимем у него все шесть степеней подвижности, тогда: - формула Сомова-Малышева.

В плоской системе максимальное число степеней подвижности равно двум. Поэтому степень подвижности плоской кинетической цепи можно определить по следующей формуле: . Степень подвижности плоского механизма определяется по формуле Чебышева: , где - число подвижных звеньев. Используя определение высших и низших кинематических пар формулу Чебышева можно записать следующим образом: .

Пример определения степени подвижности:

Классификация механизмов

Количество типов и видов механизмов исчисляется тысячами, поэтому классификация их необходима для выбора того или иного механизма из большого ряда существующих, а также для проведения синтеза механизма.

Универсальной классификации нет, но наиболее распространены 3 вида классификации:

1) функциональная . По принципу выполнения технологического процесса механизмы делятся на механизмы: приведения в движение режущего инструмента; питания, загрузки, съёма детали; транспор-тирования и т.д.;

2) структурно-конструктивная . Предусматривает разделение механизмов как по конструктивным особенностям, так и по структурным принципам. К этому виду относят механизмы: кривошипно-ползунный; кулисный; рычажно-зубчатый; кулачково-рычажный и т.д.;

3) структурная. Проста, рациональна, тесно связана с образованием механизма, его строением, методами кинематического и силового анализа, была предложена Л.В. Ассуром в 1916 году и основана на принципе построения механизма путем наслоения (присоединения) кинематических цепей (в виде структурных групп) к начальному механизму. Согласно этой классификации, любой механизм можно получить из более простого присоединением к последнему кинематических цепей с числом степеней свободы W = 0, получивших название структурных групп, или групп Ассура.